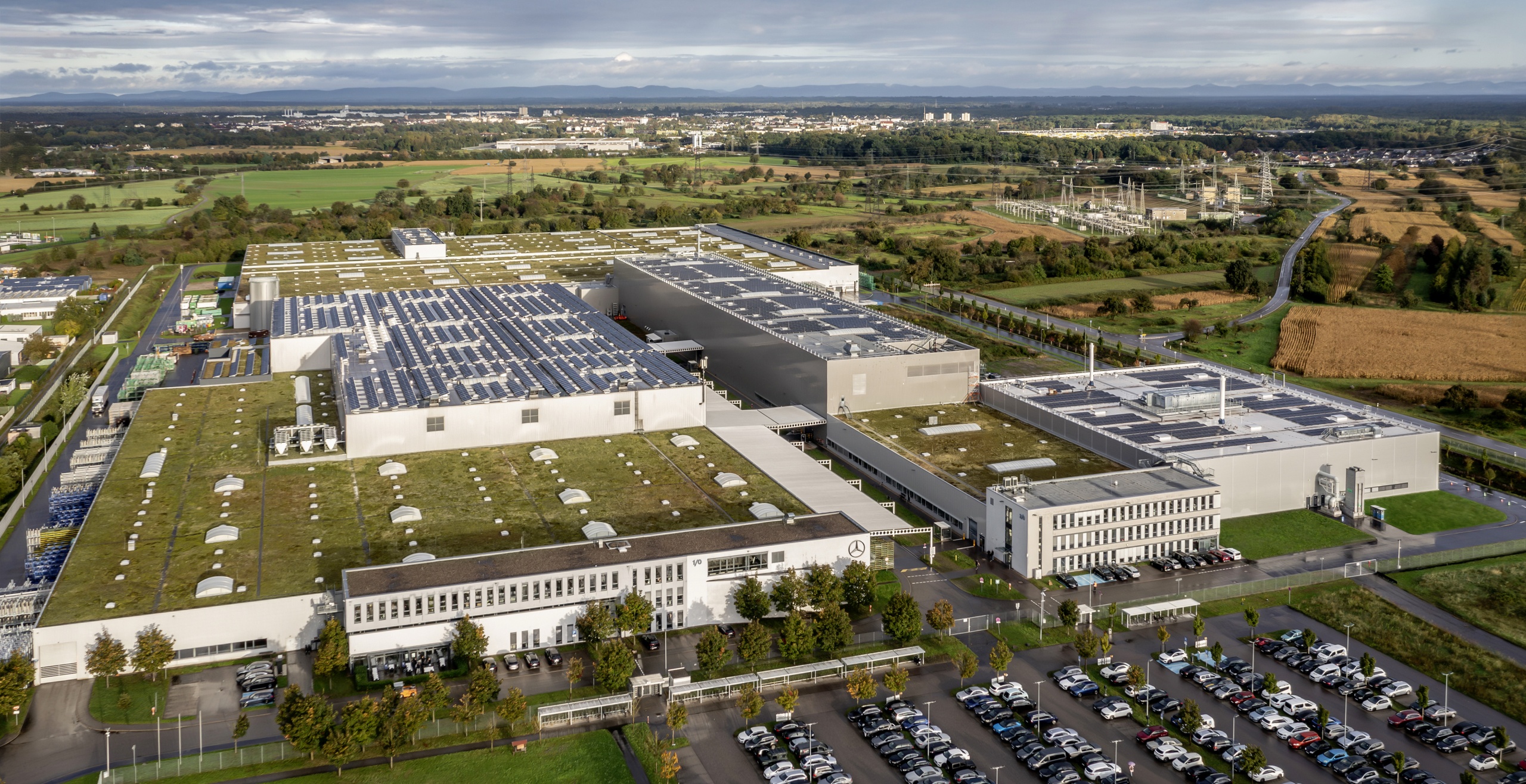

Mercedes uruchomił w Kuppenheim (Niemcy) fabrykę recyklingu baterii litowo-jonowych, dzięki której chciałby „zamknąć pętlę” obiegu surowców stosowanych w ogniwach Li-ion. Firma zakłada, że za sprawą podejścia mechaniczno-hydrometalurgicznego (czytaj: najpierw mielenie, następnie wypłukiwanie chemiczne; metoda „zimna”) odzyska ponad 96 procent surowców budujących baterie. Wśród nich m.in. lit, nikiel czy kobalt, ale też miedź.

Mercedes atakuje z obu stron

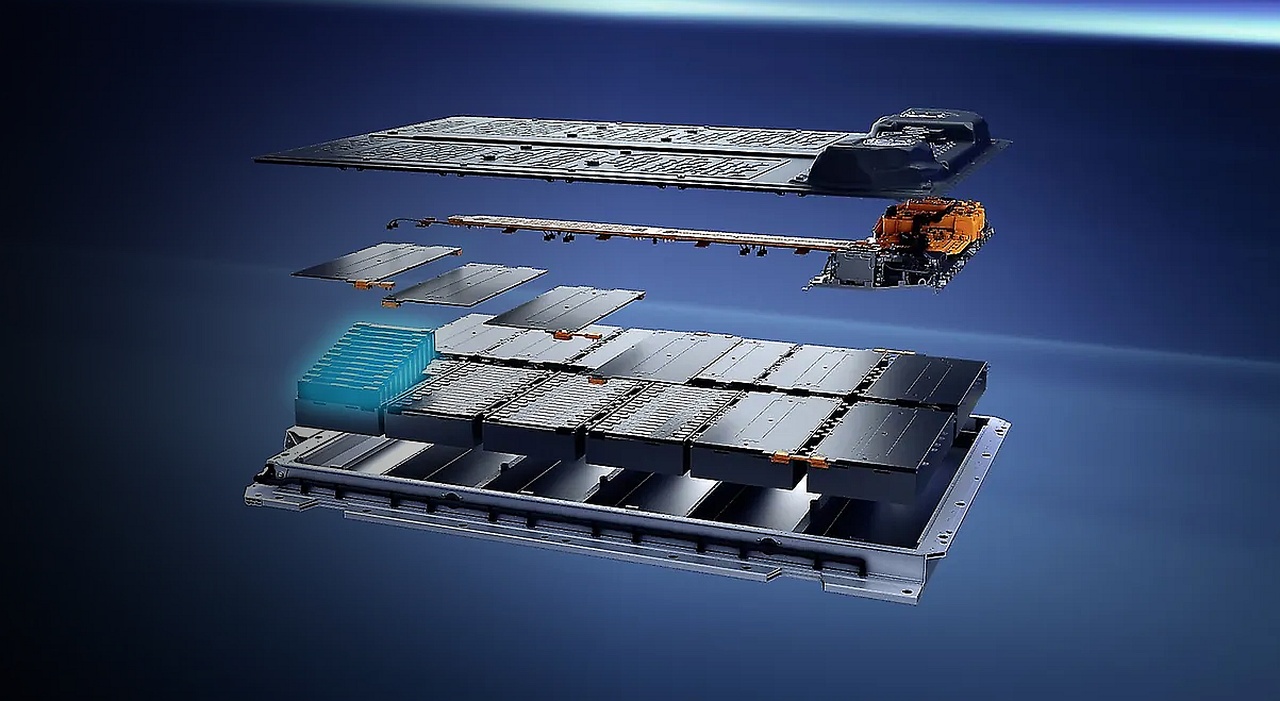

Niektórzy producenci samochodów elektrycznych zaczynają „od początku”, tj. od uruchomienia na własnym terenie jednostek wytwarzających ogniwa. Tak zrobiła Tesla z Panasonikiem, do tego przymierza się BMW, tak chce też działać Volkswagen. Mercedes rusza z obu stron: zawiązuje porozumienia z chińskimi partnerami na produkcję ogniw Li-ion, także w Europie (patrz: fabryka CATL w Debreczynie na Węgrzech; źródło), a jednocześnie startuje z recyklingiem baterii, by nauczyć się odzyskiwać, w przyszłości także: kontrolować łańcuch surowców.

Zakład, który uruchomiono w Niemczech, stworzono we współpracy z firmą Primobius. Ta z kolei jest joint-venture między niemieckim przedsiębiorstwem SMS Group oraz australijskim Neometals zajmującym się opracowywaniem możliwie nieuciążliwych dla środowiska procesów produkcji surowców (źródło). Placówka Mercedesa wykorzystuje proces „zimny” (precyzyjniej: „ciepły”). W odróżnieniu od pirometalurgii, która zajmuje się wytapianiem metali, tutaj stosowane są temperatury do 80 stopni Celsjusza i wytrawianie chemiczne.

Przetwórnia surowców w Kuppenheim ma być w całości zasilana z użyciem energii odnawialnej. Będzie ona pochodzić m.in. z instalacji fotowoltaicznej na dachu, która może wygenerować do 350 kW (kWp) mocy. Zakład jest w stanie przerobić 2 500 ton baterii, czyli dostarczyć surowce do kolejnych 50 000 modułów z ogniwami, czyli kilku tysięcy baterii. Daje to moc wytwórczą na poziomie kilkuset megawatogodzin ogniw Li-ion. Nabyty know-how w perspektywie średnio- i długoterminowej ma posłużyć do skalowania produkcji w górę.