Amerykańska firma Caresoft Global Technologies zajmująca się oceną wydajności przedsiębiorstw – taki mniej znany odpowiednik Munro Associates – wzięła na warsztat Teslę i przeprowadzone przez nią niedawne optymalizacje. Oszacowano, że podejście w firmie Muska już wkrótce zaowocuje bardzo konkretnymi zyskami: czas wytworzenia jednego egzemplarza skróci się o 25 procent, a niezbędna ilość przestrzeni (powierzchni) w halach fabrycznych zostanie zmniejszona o 30 procent.

Tesla, optymalizator optymalizacji?

Tesla dążyła do sytuacji, w której wytworzenie jednego egzemplarza samochodu miało trwać 10 minut. Podobny czas planował osiągnąć Herbert Diess w wyburzonej i uruchomionej od nowa fabryce Volkswagena w Wolfsburgu (Niemcy), ale ostatecznie do niczego takiego nie doszło, a sama idea Trinity przekształciła się z wielkiej rewolucji obejmującej fabrykę pracującą zgodnie z metodykami zwinnymi w roboczą nazwę nowego modelu crossovera z bliżej nieokreślonymi korektami w procesie wytwarzania auta.

Caresoft ocenia, że dzięki swojemu podejściu Tesla będzie mogła ściąć wydatki na fabryki o 30 procent. Wykorzystanie m.in. odlewów, cytuje firmę portal Automotive News Europe (źródło; za paywallem) pozwoli na skrócenie czasu poświęconego na jeden samochód o 25 procent, wzrośnie też wydajność lakierni. Wszystko za sprawą „kultury korporacyjnej polegającej na wprowadzaniu radykalnych poprawek rok po roku, nawet w tym samym modelu”.

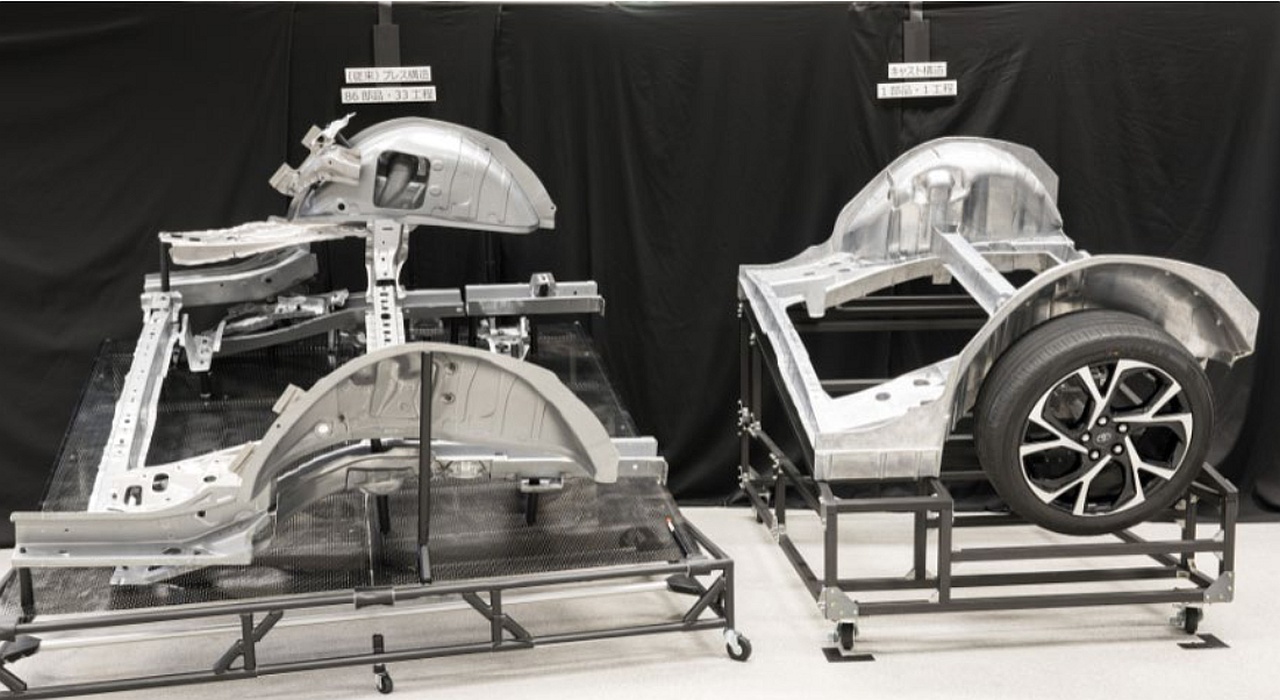

Modyfikacje produktów Tesli są solidne i zaplanowane z dużym wyprzedzeniem, podczas gdy tradycyjni producenci ewoluują raczej w stylu kaizen, powoli. Inżynierowie Toyoty przyznali nawet, że przy aktualnym procesie montażowym wytworzenie tylnej części podwozia bZ4X może zająć nawet 30 minut, chociaż firma stara się, by możliwie duża liczba procesów była prowadzona równolegle [co skraca ten czas]. To efekt konieczności sklejenia 86 części powstających w 33 procesach. Tymczasem użycie maszyny odlewniczej powoduje, że tylną część podwozia da się wytworzyć w około 100 sekund: jeden proces, jedna część.

Japoński producent dał sobie zaledwie trzy lata na fundamentalne odświeżenie podejścia do wytwarzania samochodów. Zastosowanie odlewów z przodu, tyłu i w środku (bateria) ma zwiększyć wydajność o 20 procent. Oprócz nich Toyota chce wdrażać autonomiczne, samobieżne linie produkcyjne, w ramach których podwozia na kołach będą podjeżdżały do kolejnych stanowisk. Już dziś nowe bZ4X pokonują same, bez człowieka za kółkiem, dystans między halą ostatecznego montażu a halą kontroli jakości.

Interesująco uzupełnił artykuł Pan Grzegorz:

gdzieś czytałem ładny tekst, że Tesla zrobiła trzecią rewolucję technologiczną w produkcji samochodów. Pierwszą zrobił Ford, przy czym rewolucją była rapa produkcyjna a nie model T ( który był całkiem przeciętny). Drugą Toyota z filozofią Kaizen i TPS (Toyota Production System).

A trzecią właśnie Tesla, która potraktowała samochód szerzej, począwszy od oprogramowania, przez damą budowę fabryki, a skończywszy na modelu dystrybucji i superchargerach. Tesla postawiła też na dużo większą automatyzację produkcji niż inni producenci, a mniej ludzi oznacza tańszą produkcję.